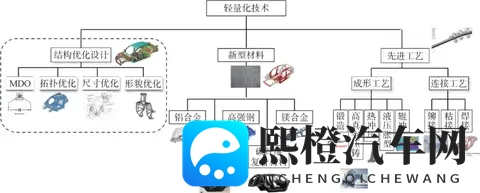

汽车轻量化是在满足汽车使用性能要求、安全性和成本控制要求的条件下,以设计技术为引领,以新材料技术和先进制造工艺技术为支撑所实现的产品减重。轻量化贯穿整车集成优化、零部件设计、原材料供给、工艺和与之相关的装备、材料的回收再利用等产业链。因此,轻量化不仅是一项涉及多学科交叉、多技术融合的集成技术,也是一项需要汽车产业链上下游协同的系统工程。结构设计、材料选用、工艺保障是实现汽车轻量化的三大技术途径,其中,结构设计在轻量化技术体系中处于关键引领地位,需要统筹考虑材料技术和制造工艺技术,实现汽车产品对其构型、性能、成本等方面的要求。

轻量化技术路线

01

车身与结构件——轻量化与安全性的双重挑战

超高强度钢

当前高强度钢作为新能源汽车轻量化材料的重要组成部分因其独特的强韧性特性,在汽车制造中占据着不可替代的地位。这种材料不仅能有效提高车辆的结构强度和抗冲击性能,还能保证乘客的安全,同时在保证安全的前提下,通过减轻车身重量,可以显著提高燃油经济性和续航里程。

高强度钢的广泛应用,特别是在新能源汽车的结构件、安全件和底盘件上的广泛应用,为车辆的轻量化设计提供了强有力的支撑。小米YU7采用2200MPa热成形钢(全球最高强度),比传统1500MPa钢提升40%抗拉强度,车门防撞梁承载能力提高52.4%。该技术由东北大学与育材堂联合研发,通过 “辊式淬火” 工艺实现国产替代。

与传统钢材相比,高强度钢材在保持相同强度的情况下,可以大幅降低材料厚度和重量,从而有效降低整车能耗。

铝合金

铝合金具有重量轻、强度高、耐腐蚀、可回收等显著优点,在新能源汽车轻量化设计中占有重要地位。

作为轻量化设计的重要材料,其广泛应用于车身、底盘、发动机零部件等多个方面。比如奥迪A8的全铝车身设计,就是铝合金在新能源汽车轻量化应用的典型,通过使用铝合金材料,可以显著降低新能源汽车的整体质量,从而提高能源利用效率,延长续航里程。

此外,铝合金还具有良好的导热性和抗疲劳性,有助于提高车辆的整体性能和可靠性。

碳纤维复合材料

碳纤维复合材料以极高的比强度、比刚度和优异耐高温耐腐蚀性能,成为新能源汽车高性能零部件的理想选择。

这种材料不仅具有优异的力学性能,而且重量轻、强度高,可以显著提高新能源汽车的性能和续航里程,但由于成本较高,碳纤维复合材料主要用于高端车辆和关键部件,如车身、底盘、动力系统等。虽然成本问题限制了碳纤维复合材料在新能源汽车领域的广泛应用,但其独特的性能和优势仍使其成为新能源汽车轻量化设计的重要研究方向。

随着材料科学和制备技术的不断发展,碳纤维复合材料的成本有望逐步降低,其在新能源汽车领域的应用将更加广泛,未来,碳纤维复合材料有望在新能源汽车轻量化设计中发挥更加重要作用,推动新能源汽车产业的可持续发展。

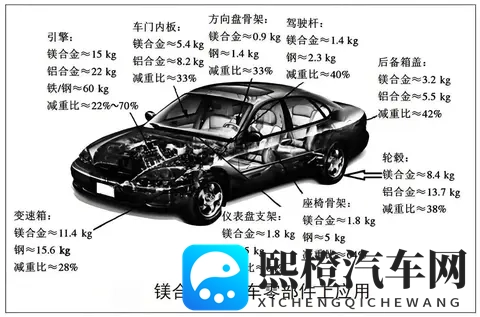

镁合金

镁合金作为目前已知最轻的工程结构金属材料,由于其独特的塑性和延展性,在汽车轻量化设计中具有巨大潜力,不仅便于加工成各种复杂的汽车零部件,如发动机部件、车架、地板等,而且其轻量化的特点有助于显著降低整车重量,从而提高能量利用效率,延长续航里程。

然而,镁合金在高温性能和耐腐蚀性能方面仍存在一定的局限性,限制了其在新能源汽车领域的广泛应用。为了克服这些挑战,研究人员正在积极开发新型镁合金材料,以提高其高温性能和耐腐蚀性能,从而满足新能源汽车轻量化设计需要,随着技术不断进步和成本逐步降低,镁合金在新能源汽车领域应用前景将会更加广阔。

02

外部部件——耐候性与功能性的结合

如今的汽车外部部件早已超越基础功能,成为品牌辨识度与个性化审美的核心载体。保险杠、轮毂、后视镜、格栅等部件,通过创新设计、轻量化材质与可持续工艺实现突破。

照明系统

车灯更是进化成“智能交互界面”。车灯不仅是照明工具,更是车辆的“表情符号”和驾驶辅助的智能终端。未来已来,光与科技正在重新定义出行体验!

汽车车灯的多样化功能与复杂结构,对塑料材料的性能提出了精细化要求。

聚碳酸酯(PC)因其卓越的光学性能(当厚度为2mm时,其透光率高达90%)、抗冲击性(如奥迪A3格栅)以及易于塑形的特点,广泛应用于汽车领域,如电动汽车外壳、汽车充电桩外壳、灯具、车窗玻璃、仪表盘、控制面板、内饰件和耐刮擦材料等。相较于其他传统材料,PC密度较低的特性有助于降低汽车的整体重量,从而实现节能减排的目标。

耐热PBT或PPS,可承受发动机舱 120℃高温,可用于灯壳材料。PBT(聚对苯二甲丁二醇酯)经改性后,尤其是70%以上的玻璃纤维增强PBT,力学性能优异,摩擦系数小、自润滑性好,热稳定性、化学稳定性和电绝缘性突出,刚性、硬度高且冲击性能良好,尺寸稳定性佳。在车灯中,常用于前照灯的饰圈、调节装置中的支架,与ASA改性后加玻纤增强,还可制作雾灯壳体。PPS 具有高强度、耐高温、阻燃、尺寸稳定性好等优势,在车灯中可用于灯架、灯杯及反光碗等对耐热和结构强度要求较高的部件。

车身覆盖件

长纤维增强聚丙烯指含有玻璃纤维长度在10~25mm的改性聚丙烯复合材料,经过注塑等工艺形成三维结构,缩写为LGFPP。

与金属材料和热固性复合材料相比,长玻纤塑料密度低,相同部件重量可减轻20%~50%,长玻纤塑料能为设计人员提供更大的设计灵活性,比如可成型形状复杂的部件,集成零部件使用数量,节约模具成本(一般长玻纤塑料注塑模具的成本约为金属冲压模具成本的20%),减少能耗(长玻纤塑料的生产能耗仅为钢制品的 60%~80%、铝制品的35%~50%),简化装配工序。

LGFPP优良的耐热性和抗冲击性使得部件能够在复杂的环境下保持稳定性能,提高汽车的安全性和使用寿命。通常被用于轿车的仪表板本体骨架、电池托架、前端模块、控电盒、座椅支撑架、备胎盘、挡泥板、底盘盖板、噪音隔板、后车门框架等。

03

内饰系统——环保与舒适的双重进化

座椅与饰板

随着消费者环保意识增强,新能源汽车内饰更注重环保健康。生物基塑料、植物纤维材料等可回收、可降解的环保材料广泛应用。2024年,约45%的新能源汽车品牌在内饰中至少使用一种可回收或生物基材料,较2020年增长30%。部分新能源汽车座椅采用植物纤维面料,中控台和车门内饰板使用可回收塑料或生物基复合材料。

某知名品牌用可回收塑料制作车门内饰板,车内甲醛等有害气体含量相较于传统内饰降低30%-40%,营造健康舒适的驾乘环境,提升用户认可度。

仪表台与功能件

汽车内饰需同时满足安全性、触感、环保性及成本效率。热塑性弹性体(TPE)凭借橡胶与塑料的双重特性,正成为奔驰、吉利等车企的“新宠”。

TPE实现环保闭环:从原料到废料的绿色循环。原料符合REACH/ROHS标准,生物基TPE采用蓖麻油衍生(碳足迹减60%);废料100%回收再造,宝马i3地毯已实现“生产-回收”闭环。

结语:

当前,全球新一轮科技革命和产业变革蓬勃发展,汽车产业竞争更趋白热化,电动化、网联化、智能化成为汽车产业的发展潮流和趋势。经过30余年的发展,中国新能源汽车和智能网联汽车发展均已走在世界前列。

可以预见,未来具有智能网联特征的新能源汽车和节能汽车将成为市场的主体,轻量化的重要性更加突出。在全球汽车产业格局加速重构的历史机遇期,亟需结合新形势对轻量化结构设计的未来发展作出新思考,谋划新布局。

Copyright © 2025 熙橙汽车网

网站展示的汽车及品牌信息和数据,是基于互联网大数据及品牌方的公开信息,收集整理客观呈现,仅提供参考使用,不代表网站支持观点;