近年来,随着人们环保意识的增强及汽车轻量化的要求,以苎麻、黄麻及亚麻为增强材料生产的麻纤维复合板已获得汽车行业的认可。长期以来,国内外学者在麻纤维复合材料的制备方法、界面改性、材料结构及性能等方面取得了丰富的研究成果,在此背景下开发汽车门板装饰条及其模压试制模具。产品是由亚麻纤维ampliTex™技术织物作为基板面料,天然麻纤维和聚丙烯混合物NFPP作为毛毡层与PP+GF20作为注塑层混合制成,将NFPP以及亚麻纤维ampliTex™技术织物通过模具压制指定形状,再利用注射模通过在其背面进行注射工序生产,产品除去注塑层以外的其余混合物中含有大量可回收纤维部分,均是可再生材料,利用模压加注射工艺的技术实现一次成型。亚麻纤维ampliTex™技术织物基板面料利用了亚麻纤维的固有特性,其优点是ampliTex™技术织物在撞击中相对于碳纤维更具延展性,通过模压将NFPP毛毡层及ampliTex™技术织物基板结合,一方面达到所需产品外观及厚度要求;另一方面相对于碳纤维及传统的塑料内饰,在受冲击时能降低材料碎裂情况带来的风险,在安全性能上更有保障。天然麻纤维制作的汽车装饰板不易引起皮肤刺痒,且可赋予装饰板绝缘、坚固的特性。此外,亚麻纤维在作物生长过程中会吸收二氧化碳,也属于天然纤维,符合国家低碳环保发展战略要求,除此之外,NFPP毛毡也是天然麻纤维和PP料的混合物,所以NFPP内也含有大量可回收的天然纤维,如图1所示。

图1 ampliTex™和NFPP毛毡

1实施目标

通过模压及模内切工艺将ampliTex™技术织物麻纤维基板和NFPP毛毡层结合,再利用熔融状态的PP+GF20和NFPP毛毡层良好的结合性能,开发麻纤维门板装饰条模压试制模具,相对于传统汽车门板上的装饰条模具,此模具能实现一次成型且制造成本低,满足汽车上局部装饰条对颜色及美观度要求,并达到装配要求,取消了传统工艺后期包覆步骤。

2实施措施

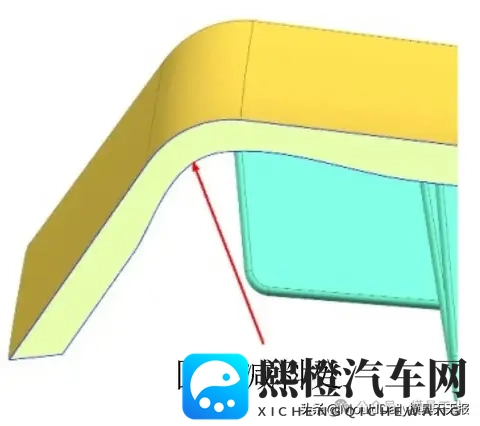

如图2所示,由于产品造型不是一个平面,自然状态下ampliTex™麻纤维基板材质偏硬,通过模压技术难以利用材料的延展性使其达到预定形状,甚至在随形过程中存在撕裂现象,即便随形满足产品外观形状,但随着时间的推移,可能也有恢复形变的趋势,或在模压过程中因水分存在而产生气泡,影响产品外观性能。为改善上述缺陷,可通过模外加热的方式,在不破坏ampliTex™麻纤维基板分子组成的前提下使其软化,通过合适的加热温度使其获得理想的拉伸强度和弯曲强度,并具备良好的成型性能,最后根据企业提供的材料性能(见表1)确定加热温度及时间,使ampliTex™麻纤维基板和NFPP毛毡层通过模压方式结合。此外,模具开发重点突出一次成型的方法,为了避免二次装夹造成时间浪费及在模具内的定位误差,采用特制的夹具实现麻纤维基板ampliTex™和毛毡层NFPP的固定,在模压之前将2种材料通过夹具固定送进烘箱中加热后再取出放在模具内进行模压成型。

图2 产品三维结构

表1 成型麻纤维装饰板2种材料关键特性

如图3所示,产品背面塑料的作用是与对手件进行装配,在确定好装配位置及满足装配的要求后,以塑料筋位连接各部分装配点,一方面起加强产品刚性的作用;另一方面起料流通道的作用。背面筋位的布置需预先通过Moldflow软件模拟,采用最优布置方案以实现熔料流长比最小、注射压力损失最小、注射压力也最小、塑料使用量最少、所用热流道点数最少。

图3 产品背面各装配点及筋位

3夹具制作

3.1夹具尺寸确定

为实现ampliTex™麻纤维基板和NFPP毛毡层的结合,基板和毛毡层在放入模具之前需进行粗定位,根据产品形状先确定基板和毛毡层的拉深量,然后裁剪好所需基板和毛毡层的尺寸,根据裁剪好的原材料尺寸及形状最终确定夹具尺寸,夹具的外轮廓尺寸比基板和毛毡层单边大5 mm。

3.2夹具材质选择

根据夹具的使用环境及夹具在使用过程中应具备的功能确定夹具的材质。

(1)夹具需质量轻。在满足批量生产的条件且在实际工作过程中,夹具在烘箱或模具内频繁地来回放入和取出,质量轻的夹具使机械手在烘箱或模具内放入和取出更加容易,为操作提供便利条件。

(2)考虑夹具是夹紧经过烘箱加热后的ampliTex™麻纤维基板和NFPP毛毡,如图4所示,再放在模具内进行工作,在模压过程中,夹具和模具在开模方向上因相互位移而产生摩擦,须避免夹具与模具钢材在摩擦过程中产生火花现象。

图4 夹具夹紧基板和毛毡放入烘箱内加热

(3)夹具需具有耐热性。根据ampliTex™麻纤维基板和NFPP毛毡的加热温度,在达到190 ℃时夹具的化学性能及物理性能均不发生改变。

根据以上条件,最终夹具的材料选择铝合金型材,通过型材框拼接而成,铝合金在自然状态下其表面有一层致密的氧化膜,其耐热温度大于所需加热温度,且具备质量轻、化学性能稳定等优点。

3.3夹具设计

在夹具上预先设计不完全对称的定位轴,基板和毛毡在预先装入夹具内之前开通对应孔位,考虑夹具在模具内的开模方向上需保证自由度(在模压过程中,基板和毛毡的变形方向是模具打开方向),在模具工作过程中,基板在模压成型时可能发生撕裂等情况,又因为在尺寸固定的前提下基板的拉深量不够会导致撕裂,在现有条件下,只能通过调节夹具的夹紧力进行试模验证,夹紧方式应设计自由可调节的状态,以实现夹紧力的调节,最终确定通过改变螺钉的松紧程度以调节夹紧力的大小。

设计的特制夹具如图5所示,在注射完毕冷却后的开模过程中,夹具在模具的开模方向上是自由的,不确定最终夹具留在模具哪一侧或夹具在开模后有一定掉落风险,导致夹具损坏,甚至有一定的危险性。在结合取件方便的前提下,最终确定线簧1固定在定模部分,其作用是为了保证在成型后开模使夹具最终落在动模部分,方便夹具及废料和最终产品全部在动模一侧,同时线簧弹力小,在快速开模过程中不会将夹具弹出模具外,避免不可控风险。

图5 特制夹具

1.线簧 2.铝合金型材框架 3.夹紧力调节装置 4.定位销 5.定位柱

夹具与模具的定位孔是夹具在生产前和开模后挂在模具上的孔位,为夹具提供支撑,通过定位柱5实现,同时也是保证开模后夹具不掉落的二次保障。铝合金型材框架2的作用是夹紧ampliTex™麻纤维基板和NFPP毛毡,放在烘箱中加热以及作为载体夹紧毛毡和基板放入模具内进行模压和模内切成型。

麻纤维装饰件的分型面是夹具中部位置,夹具在夹紧毛毡和麻纤维基板后,放入模具最终位置应在装饰件产品分型平面居中位置,保证在变形方向尽量均匀,不被过度拉深导致撕裂,夹具分型面在开模方向上应尽量随形。

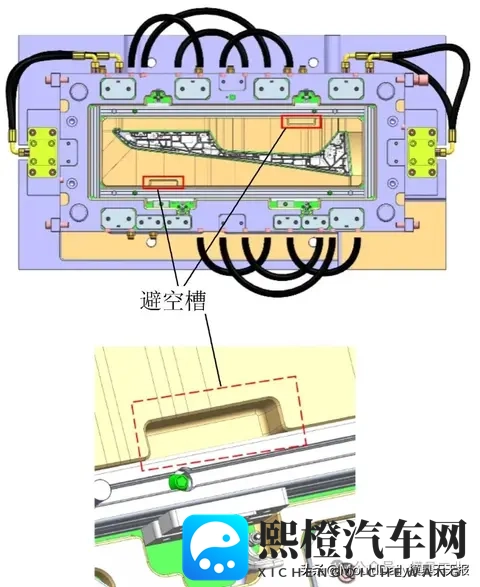

产品成型后,为便于从模具内取出铝合金型材及废料,除型材的固定卡爪可以抓取外,模具上还需设计避空槽,方便抓取型材和废料,如图6、图7所示。

图6 取出的夹具和废料

图7 成型后抓取型材的避空槽

4模具刃口高度调节

基板和毛毡在模压成型时,需结合模内切工艺,实现产品外形轮廓的精确裁剪,满足产品的外形尺寸要求,在产品周圈分型线位置设计裁切刃口,做到刃口周圈随形,且模压成型时刃口在开模方向上刃入高度一致,防止刃口刃入量不同造成产品周圈所受裁剪力不同而导致周圈不能完全裁切到位的情况,保证基板同时被裁剪、基板裁剪后毛毡也被同时裁剪。刃口方向与开模方向平行,刃入高度由最终产品厚度决定,刃入高度过高会导致产品出现过压的情况,一方面导致ampliTex™麻纤维基板表面纹理失真;另一方面导致产品最终厚度达不到预先设计厚度要求而影响装配后的效果。但是要保证最终刃入高度大于产品平均厚度,因为NFPP毛毡在被压制后还存在一定的回弹现象,需保证最终产品回弹后的厚度在装配允许的厚度公差内,还需结合加工等因素,因为刃口刃入高度越高,所需加工精度越高,刃口的配合度要求也越高。

综合以上因素,考虑NFPP毛毡被压制后回弹量不确定,刃口的刃入高度设计成可调节的状态,在模具的承压面上,通过调节承压板的厚度实现刃入高度的调节。如图8所示,模具承压面上预先设计若干个0.1 mm厚的承压片,以调节刃入高度,经过多次试模验证,模具最终确定刃入高度比产品的设计厚度大0.5~0.6 mm,成型后的产品厚度为最佳。刃口在理论状态下配合间隙为0,合模并在模压过程中实现“一刀切”,这点与汽车覆盖件生产工艺中的翻边整形和修边工艺类似,利用模压与模内切方法,结合注射工艺,一次成型所需产品。

图8 承压板上配备若干个厚度0.1mm的承压片

5修剪刃口设计

夹具在模具内的开模方向上需要一定的自由度,以防模压与模内切过程中夹具卡死,模具型腔及型芯的造型能保证在模压过程中麻纤维和毛毡的随形,模具内随产品形状的刃口能实现多余边角料的修剪。再通过反向注射方式使熔融状态的塑料注射在NFPP毛毡层上,冷却后定型,实现一次成型。如图9所示,试验模具本着开发技术和节约成本的原则,刃口利用原身形式,实际量产模具中,刃口需做成镶拼形式且加硬处理,同时产品在翻边位置的脱模角度要大于7°,防止麻纤维基板脱模时拉伤。如图10所示,需注意刃口周圈的冷却应尽量随形,还需控制动、定模的温差在30 ℃内,最大化排除温度对产品的影响及降低刃口受热不均导致工作时变形甚至发生崩裂现象的概率。

图9 产品周圈中局部刃口

图10 刃口冷却需随形且均匀

基板和毛毡通过夹具固定加热后再一起送入模具,模具合模内切后再进行注射,模具通过背面注射实现各个装配点的成型,如图11所示,满足产品装配功能。

图11 产品反向注射系统

在模压过程中,为了防止产品造型突变的大拐角处NFPP毛毡层受力不均匀以及模压程度较其余平面偏小而导致的NFPP大范围回弹现象,同时为了实现熔融状态的PP+GF20与NFPP毛毡层的封胶,模具需在产品造型变化大的对应位置预留钢料以及产品背面筋位根部两侧预留钢料以实现NFPP的过压,造型变化大的位置背面预留钢料是为了减少NFPP的形变程度,控制其回弹现象。PP+GF20的筋位根部预留钢料是为了保证NFPP过压封胶,如图12、图13所示。

图12 圆角减料处预留钢料以降低拉深量

图13 筋位根部预留钢料保证此处过压封胶

6产品最终成型效果

图14所示为一次成型汽车门板装饰条的流程。

图14 一次成型流程

图15所示为产品最终成型效果,满足预先设计要求,产品正面无明显缺陷,造型完善,周圈切口完整,无飞边,背面填充完整,满足装配要求,成型后自然条件下无明显回弹变形。型材作为夹具通过模内切方式再反向注射,试验验证上述方案可行,在实际生产过程中可准备2个或以上的夹具,能提升生产效率,一步成型满足产品使用要求,人工可对定模进行磨砂抛光,提高装饰条的外观视觉感受和触感。相对于传统同等壁厚全部用塑料成型的汽车门板装饰条,利用天然麻纤维复合材料制作的汽车车门内饰板单件产品整体减轻质量70%以上,且所用材料环保可回收,价廉质轻,绿色环保,具有较好的实用价值。

图15 最终成型效果及从型材上取出的废料

▍原文作者:李宝泉

▍作者单位:常源科技(天津)有限公司

Copyright © 2025 熙橙汽车网

网站展示的汽车及品牌信息和数据,是基于互联网大数据及品牌方的公开信息,收集整理客观呈现,仅提供参考使用,不代表网站支持观点;